เครื่องกลึง (Lathe)

เป็นเครื่องจักรกลที่มีความสำคัญมาก มีใช้กันอย่างตั้งแต่ยุคต้น ๆ

เป็นเครื่องมือกลประเภทแปรรูปโลหะทรงกระบอกเป็นหลัก สำหรับกลึง

เจาะ คว้านรูได้มากมาย เพื่อผลิตชิ้นส่วนเครื่องจักรเครื่องยนต์กลไกต่าง

ๆ สำหรับงานผลิตและงานซ่อม

งานอุตสาหกรรมผลิตชิ้นส่วนต้องมีเครื่องกลึงเป็นหลัก เครื่องกลึงจึงได้ชื่อว่า ราชาเครื่องกล

(The King of

all Machines)

4.1.1 เครื่องกลึงยันศูนย์ (Engine

Lathe)

เป็นเครื่องกลึงที่มีความเร็วรอบสูง

ใช้กลึงงานได้หลายขนาดที่มีเส้นผ่านศูนย์กลางไม่ใหญ่เกินไปและกลึงงานได้หลายลักษณะ นิยมใช้ในโรงงานทั่ว ๆ ไป

4.1.2 เครื่องกลึงเทอร์เรท (Turret

Lathe)

เป็นเครื่องกลึงที่มีหัวจับมีดตัดหลายหัว เช่น

จับมีดกลึงปากหน้า

มีดกลึงปอกมีดกลึงเกลียว

จับดอกเจาะยันศูนย์ เป็นต้น

ทำให้การกลึงงานที่มีรูปทรงเดียวกันและมีจำนวนมาก ๆ ได้อย่าง รวดเร็ว เช่น

การกลึงเกลียว การบู๊ช เป็นต้น

4.1.3 เครื่องกลึงตั้ง (Vertical

Lathe)

4.1.4 เครื่องกลึงหน้าจาน (Facing Lathe)

เป็นเครื่องกลึงที่ใช้ในการปาดหน้าชิ้นงานที่มีขนาดใหญ่ เช่น

ล้อรถไฟ เป็นต้น

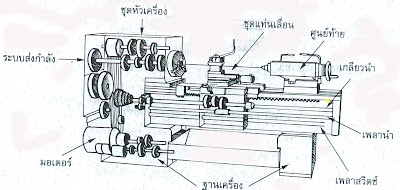

4.2 ส่วนประกอบและหน้าที่ของเครื่องกลยันศูนย์

4.2 ส่วนประกอบและหน้าที่ของเครื่องกลยันศูนย์

4.2.1

ชุดหัวเครื่องกลึง (Head

Stock)

ชุดส่วนที่อยู่ซ้ายสุดของเครื่อง ใช้ในการขับหัวจับ หรือขับชิ้นงานให้หมุนด้วยความเร็วรอบต่าง ๆ

มีส่วนประกอบที่สำคัญดังนี้

4.2.1.1 ชุดส่งกำลัง (Transmission) เครื่องกลึงจะส่งกำลังขับงานกลึงด้วยมอเตอร์ไฟฟ้า (Motor) โดยส่งกำลังผ่านสายพานลิ่ม (V-Belt) และผ่านชุดเฟือง (Gear) mสามารถปรับความเร็วรอบได้ระดับต่าง ๆ เพื่อไปขับเพลาหัวจับงาน (Spindle) ให้หมุนสำหรับเครื่องกลึงรุ่นเก่าจะปรับความเร็วรอบของเพลาหัวจับงานโดยใช้ล้อสายพาน (Pulley) ที่มีหลายขั้น ซึ่งแต่ละขั้นจะให้ความเร็วรอบแตกต่างกัน

4.2.1.1 ชุดส่งกำลัง (Transmission) เครื่องกลึงจะส่งกำลังขับงานกลึงด้วยมอเตอร์ไฟฟ้า (Motor) โดยส่งกำลังผ่านสายพานลิ่ม (V-Belt) และผ่านชุดเฟือง (Gear) mสามารถปรับความเร็วรอบได้ระดับต่าง ๆ เพื่อไปขับเพลาหัวจับงาน (Spindle) ให้หมุนสำหรับเครื่องกลึงรุ่นเก่าจะปรับความเร็วรอบของเพลาหัวจับงานโดยใช้ล้อสายพาน (Pulley) ที่มีหลายขั้น ซึ่งแต่ละขั้นจะให้ความเร็วรอบแตกต่างกัน

ภาพที่ 4.7

ส่งกำลังด้วยชุดเฟือ

ง

ง

ภาพที่ 4.10

ชุดเฟืองทดที่อยู่ภายนอกหัวเครื่องกลึง

4.2.1.3 แขนปรับความเร็วรอบ (Spindle Speed Selector) เป็นแขนที่อยู่ส่วนบนหรือส่วนหน้าของเครื่องใช้สำหรับโยกเฟืองที่อยู่ภายในหัวเครื่องให้ขบกันเพื่อให้ได้ความเร็วรอบต่างๆ ตามต้องการ

4.2.1.3 แขนปรับความเร็วรอบ (Spindle Speed Selector) เป็นแขนที่อยู่ส่วนบนหรือส่วนหน้าของเครื่องใช้สำหรับโยกเฟืองที่อยู่ภายในหัวเครื่องให้ขบกันเพื่อให้ได้ความเร็วรอบต่างๆ ตามต้องการ

4.2.1.5 ชุดเพลาหัวเครื่องกลึง (Spindle)

มีลักษณะรูปทรงกระบอกเจาะรูกลวงตลอดด้านหน้าจะเป็นรูเรียวแบบมอร์สเพื่อใช้ประกอบกับหัวศูนย์

เพลาหัวเครื่องกลึงใช้จับกับหัวจับเครื่องกลึง มี 4 แบบ

คือเพลาหัวเครื่องกลึงแบบเกลียว

เพลาหัวเครื่องกลึงแบบเรียว

เพลาหัวเครื่องกลึงแบบลูกเบี้ยว

และเพลาหัวเครื่องกลึงแบบสกรูร้อย ดังภาพที่ 4.14-4.18

ภาพที่

4.14 แสดงชุดเพลาหัวเครื่อง

ภาพที่ 4.15

เพลาหัวเครื่องกลึงแบบเกลียว (Thread)

ภาพที่ 4.16

เพลาหัวเครื่องกลึงแบบเรียว (Taper

and Locking)

ภาพที่ 4.17 เพลาหัวเครื่องกลึงแบบลูกเบี้ยว ( Camlock)

ภาพที่ 4.18

เพลาหัวเครื่องกลึงแบสกรู (Boltec)

4.2.2 ชุดแท่นเลื่อน (Carriage)

ชุดแท่นเลื่อนเป็นส่วนประกอบที่ใช้ควบคุมและรองรับเครื่องมือตัดเพื่อให้เครื่องมือตัดของเครื่องกลึงเลื่อนไป-มาในทิศทางตามแนวยาวหรือตามขวางของสะพานแท่นเครื่อง

ชุดแท่นเลื่อนมีส่วนประกอบสำคัญ 2

ส่วน คือ ชุดแคร่คร่อม (Saddle)

และชุดกล่องเฟือง (Apron) ดังภาพที่ 3.6

1. แคร่คร่อม

(Saddle) เป็นส่วนที่อยู่บนสะพานแท่นเครื่อง (Bed)

เพื่อรองรับชุดป้อมมีด และชุดกล่องเฟือง แคร่คร่อมสามารถเลื่อนไป-มาในแนวนอน ซึ่งใช้ในงานกลึงปอก

2. แท่นเลื่อนขวาง (Cross

Slide) เป็นส่วนที่ยึดอยู่บนแคร่คร่อม สามารถเลื่อนไป-มาด้วยสกรู ใช้ในการกลึงปาดหน้า หรือป้อนลึก

3. แท่นเลื่อนบน

(Compound Rest) เป็นส่วนที่ยึดอยู่บนแท่นปรับองศา

สามารถเลื่อนไป-มา

ด้วยชุดสกรู

ใช้ในการกลึงเรียว (Taper) หรือกลึงมุมต่าง ๆ

หรือใช้ทำหน้าที่เช่นเดียวกับแท่นเลื่อนขวาง

ที่ปรับองศา เป็นส่วนที่ยึดอยู่บนแท่นเลื่อนขวางและอยู่ใต้แท่นเลื่อนบนสามารถปรับเป็นองศาต่าง ๆ

4.2.3 ชุดกล่องเฟือง (APRON)

ประกอบด้วยเฟืองทด

ใช้ในกรณีกลึงอัตโนมัติ

ชุดกล่องเฟืองประกอบด้วยส่วนต่าง ๆ ดังรูปที่ 4.20

1. มือหมุนแท่นเลื่อน (Traversing

Hand Wheel) ใช้สำหรับหมุนชุดแท่นเลื่อนให้เคลื่อนที่ในแนวซ้าย

– ขวา

2. แขนโยกป้อนกลึงอัตโนมัติ (Fed

Selector) ใช้สำหรับโยกป้อนกลึงอัตโนมัติ

3. แขนโยกกลึงเกลียว (Lead screw

Engagement Lever) ใช้สำหรับโยกกลึงเกลียว

4. ปุ่มดึงสำหรับกลึงเกลียว (Controls

Forward or Reverse)

ใช้สำหรับดึงเปลี่ยนชุดเฟืองกลึงเกลียว

4.2.4 ป้อมมีด

(Tool Post)

4.2.5 ชุดท้ายแท่น

(Tail Stock)

เป็นส่วนที่อยู่ด้านขวามือ ท้ายสุดของเครื่องกลึง ใช้สำหรับจับยันศูนย์ (Lathe Center

4.2.6 สะพานแท่นเครื่อง (Bed)

เป็นส่วนที่อยู่ล่างสุด ใช้รองรับส่วนต่าง ๆ ของเครื่องกลึง ทำจากเหล็กหล่อ ส่วนบนสุดจะเป็นรายเลื่อน (Bed Way

ภาพที่ 4.24

สะพานแท่นเครื่อง

4.2.7 ระบบป้อน

(Feed Mechanism)

เป็นชุดที่มีความสัมพันธ์กับระบบส่งถึงการทำงานของเครื่องกลึง

ซึ่งสามารถปรับความเร็วของเพลาหัวเครื่องได้ สามารถปรับอัตราป้อนกลึงตามแนวยาวและแนวขวาง ให้มีความหยาบหรือละเอียด

สามารถกลึงอัตโนมัติและยังสามารถกลึงเกลียวได้ทั้งระบบอังกฤษ (หน่วยเป็นนิ้ว) ละระบบเมตริก

(หน่วยเป็นมิลลิเมตร)

ระบบป้อนประกอบด้วยส่วนสำคัญต่าง ๆ คือ ชุดเฟืองป้อน ชุดเฟืองขับ

เพลาป้อน และเพลานำ พังภาพที่

3.11 ซึ่งแต่ละส่วนนี้จะมีการทำงานที่สัมพันธ์กันตลอดเวลา

ภาพที่ 4.25

แสดงส่วนประอบของชุดระบบป้อน

4.2.8 การกำหนดขนาดของเครื่องกลึง

ขนาดของเครื่องกลึงจะมีการกำหนดมาตรฐานจากความสามารถของเครื่องกลึงหลายส่วนแต่ที่นิยมบอกขนาดมาตรฐานจะบอกที่ขนาดความสูงของศูนย์เหนือแท่นเครื่อง (Radius or One Half Swing) ขนาดที่นิยมใช้งานกัน คือ 125

มม. 150 มม.

240 มม. ขนาดมาตรฐานเครื่องกลึง มีดังนี้

ภาพที่ 4.26

ขนาดมาตรฐานของเครื่องกลึง

ตัวอย่าง เครื่องกลึงขนาด 125

มม.

·

ความสูงของศูนย์เหนือแท่น (R) ไม่น้อยกว่า 125 มม.

หรือมีขนาดความโตงานที่จับได้สูงสุด

(A) 150 มม.

·

ระยะห่างระหว่างปลายยันศูนย์หัวเครื่องและท้ายเครื่อง

(B) ไม่น้อยกว่า 750

มม.

·

ความยาวของแท่นเครื่อง (C) เครื่องกลึงบางยี่ห้อไม่ได้ระบุขนาดมา

·

รูแกนเพลาที่หัวเครื่องมีขนาดไม่น้อยกว่า 32 มม.

·

ขนาดเรียวที่เพลาหัวเครื่องไม่เล็กกว่าเรียวมอร์ส เบอร์

3

4.2.9 ระบบน้ำหล่อเย็น (Cooling

Pump)

จะอยู่ที่ฐานรองของเครื่องกลึง ซึ่งจะประกอบด้วยปั๊ม (Pump)

ที่จุ่มอยู่ในถังของน้ำหล่อเย็น และสายยางน้ำหล่อเย็นที่โผล่ขึ้นมา และจับยึดอยู่บนชุดแท่นเลื่อน ซึ่งจะพ่นน้ำหล่อเย็นตรงกับงานตลอดเวลา

4.3 เครื่องมือและอุปกรณ์ที่ใช้กับเครื่องกลึง

4.3 เครื่องมือและอุปกรณ์ที่ใช้กับเครื่องกลึง

4.3.1 อุปกรณ์ของเครื่องกลึงและหน้าที่การใช้งาน

อุปกรณ์ของเครื่องกลึงยันศูนย์มีหลายอย่าง แต่ละอย่างทำหน้าที่แตกต่างกันขึ้นอยู่กับการใช้ซึ่งมีรายละเอียดดังนี้1. หัวจับเครื่องกลึง (Chuck) หัวจับเครื่องกลึงมี 2 ชนิด คือ หัวจับชนิด 3 จับ ฟันพร้อม (A Three-Jaw Universal Geared Scroll Chuck) และหัวจับชนิด 4 จับฟันอิสระ (A Four-Jaw Independent Chuck) หัวจับทั้ง 2 ชนิดทำหน้าที่ในการจับชิ้นงานกลึง ซึ่งหัวจับชนิด 3 จับฟันพร้อมสามารถจับชิ้นงานได้รวดเร็ว เช่น จับชิ้นงานกลม ชิ้นงาน 6 เหลี่ยม และชิ้นงาน 3 เหลี่ยมด้านเท่าเป็นต้น ส่วนหัวจับชนิด 4 จับฟันอิสระสามารถจับชิ้นงานได้ทุกรูปแบบ ดังรูป

อุปกรณ์ของเครื่องกลึงยันศูนย์มีหลายอย่าง แต่ละอย่างทำหน้าที่แตกต่างกันขึ้นอยู่กับการใช้ซึ่งมีรายละเอียดดังนี้1. หัวจับเครื่องกลึง (Chuck) หัวจับเครื่องกลึงมี 2 ชนิด คือ หัวจับชนิด 3 จับ ฟันพร้อม (A Three-Jaw Universal Geared Scroll Chuck) และหัวจับชนิด 4 จับฟันอิสระ (A Four-Jaw Independent Chuck) หัวจับทั้ง 2 ชนิดทำหน้าที่ในการจับชิ้นงานกลึง ซึ่งหัวจับชนิด 3 จับฟันพร้อมสามารถจับชิ้นงานได้รวดเร็ว เช่น จับชิ้นงานกลม ชิ้นงาน 6 เหลี่ยม และชิ้นงาน 3 เหลี่ยมด้านเท่าเป็นต้น ส่วนหัวจับชนิด 4 จับฟันอิสระสามารถจับชิ้นงานได้ทุกรูปแบบ ดังรูป

ภาพที่ 4.27

หัวจับ 3 จับฟันพร้อม

ภาพที่ 4.28

หัวจับ 4 จับฟันอิสระ

ภาพที่ 4.29 การทำงานของ 3 จับฟันพร้อม

ภาพที่ 4.30

การทำงานของ 4 จับฟันอิสระ

2. กันสะท้านของเครื่องกลึง (The

Steady Rest) เป็นอุปกรณ์ของเครื่องกลึงที่ทำหน้าที่ช่วยประคองชิ้นงานยาว

ๆ ขณะทำการกลึงไม่ให้เกิดการหนีศูนย์

ดังรูป

ภาพที่ 4.31 กันสะท้านแบบ 3 ขา

ภาพที่ 4.32 กันสะท้านแบบ 2 ขา

ภาพที่ 4.31 กันสะท้านแบบ 3 ขา

ภาพที่ 4.32 กันสะท้านแบบ 2 ขา

ภาพที่ 4.33

กันสะท้านแบบ 3 ขากับการใช้งาน

ภาพที่ 4.34

การทำงานของกันสะท้านมองจากท้ายเครื่องกลึง

3. จานพาเครื่องกลึง (Lathe Faceplates) เป็นอุปกรณ์ที่ใช้จับชิ้นงานกลึง

ทำหน้าที่เป็นตัวจับห่วงพาเพื่อพาชิ้นงานหมุน บางครั้งยังสามารถใช้จับชิ้นงานแบน ๆ

ได้อีกด้วย ดังรูป

ภาพที่ 4.35

จานพาของเครื่องกลึง (Lathe Faceplates)

4. ห่วงพาเครื่องกลึง (Lathe

Dogs) เป็นอุปกรณ์ที่ใช้จับชิ้นงานเพื่อกลึงโดยวิธียันศูนย์ใช้คู่กับจานพาและศูนย์ของเครื่องกลึง ดังรูป

ภาพที่ 4.36

ห่วงพาเครื่องกลึง (Lathe Dogs)

5. ศูนย์เครื่องกลึง (Lathe

Centers) เป็นอุปกรณ์ที่ทำหน้าที่ในการประคองชิ้นงานกลึงที่มีความยาว ศูนย์ของเครื่องกลึงมี 2

ชนิด คือ ศูนย์ตาย

(A Revolving Deal

Center) และศูนย์เป็น (A Heavy – Duty Ball

Center) ดังรูป

ภาพที่ 4.37 ศูนย์ตายของเครื่องกลึง (A Revolving Deal Center

7. ตัวพิมพ์ลาย

(Knurling) เป็นอุปกรณ์ของเครื่องกลึงที่ใช้ทำหน้าที่ในการพิมพ์ลายชิ้นงานให้เป็นรูปลายต่าง

ๆ ดังรูป

ภาพที่ 4.40 ดอกพิมพ์ลายต่าง ๆ

ภาพที่ 4.41

ดอกพิมพ์ลายพร้อมด้ามจับ

ภาพที่ 4.42

การกลึงพิมพ์ลายแบบยันศูนย์หัวท้าย

ภาพที่ 4.43

ลูกกลิ้งพิมพ์ลายชนิดต่าง ๆ

4.4 ความเร็วรอบ

ความเร็วตัดและอัตราป้อน

ภาพที่ 4.44

ทิศทางการหมุนรองชิ้นงานและการเคลื่อนที่ของมีดตัด

4.4.1

ความเร็วรอบ

ความเร็วรอบ (Speed)

หมายถึง

ความเร็วรอบของชิ้นงานหรือความเร็วรอบของเครื่องมือตัดที่หมุนได้ในเวลา 1 นาที

มีหน่วยวัดเป็นรอบต่อนาที (Revolution Per

Minute : RPM)

ตัวอย่างเช่น

ต้องการกลึงงานที่ทำจากเหล็กเหนี่ยว ขนาดเส้นผ่านศูนย์กลาง 20

มม.

เมื่อทำการคำนวณความเร็วรอบแล้วจะใช้ความเร็วรอบไม่กิน 500

รอบต่อนาที ดังนั้น

ช่างจะต้องตั้งความเร็วรอบในการกลึงงานชิ้นนี้ที่ความเร็วรอบไม่เกิน 500

รอบต่อนาที

แต่ถ้าตั้งความเร็วรอบไม่ถูกต้อง

เช่น ตั้งเร็วจนเกินไป

คมมีดตัดจะสึกหรออย่างรวดเร็ว

ต้องเสียเวลาลับมีดตัดใหม่

สิ้นเปลืองมีดตัดหรือถ้าตั้งความเร็วรอบช้าเกินไป จะเสียเวลาในการป้อนกินงานมาก ทำให้งานเสร็จช้า ได้ชิ้นงานน้อยกว่าความเป็นจริง

สูตร

หมายเหตุ สูตรนี้ใช้กับระบบเมตริก

สูตร

หมายเหตุ สูตรนี้ใช้กับระบบอังกฤษ

4.4.2 ความเร็วตัด

ความเร็วตัด (Cutting

Speed) หมายถึง ความเร็วที่คมมีดตัด ตัดหรือปาดผิวโลหะออกเมื่อชิ้นงานหมุนไปครอบ 1

รอบ

ซึ่งมีดตัดจะต้องปาดผิวโลหะออกเป็นเส้นยาวเท่ากับเส้นรอบวงของชิ้นงานพอดี หน่วยวัดความเร็วตัดคิดเป็นเมตรต่อนาที

ตัวอย่างเช่น

ชิ้นงานทำจากเหล็กเหนี่ยว ที่มีขนาดเส้นผ่านศูนย์กลาง 2

มม. ดังนั้น เส้นรอบวงของชิ้นงานจะเท่ากับ 62.80 มม. หรือ 0.0628

เมตร

และถ้าชิ้นงานหมุนด้วยความเร็วรอบ

500 รอบต่อนาที ดังนั้นความเร็วตัดจะเท่ากัน 0.0628

x 500

= 31.40 เมตรต่อนาที

ความเร็วตัดนี้นักวิชาการได้ทำการกำหนดค่ามาตรฐาน

สำหรับการคำนวณความเร็วรอบแต่ละเครือ่งจักรกลไว้แล้ว

4.4.3 ข้อพิจารณาในการเลือกความเร็วตัดจากเครื่องกลึง

1. วัสดุชิ้นงานที่มีความเข็ง จะใช้ค่าความเร็วจัดต่ำกว่าชิ้นงานที่อ่อน

2. วัสดุมีดตัด เช่น มีดกลึง

ดอกสว่าน มีดกัด ถ้าทำจากเหล็กรอบสูง (HSS)

0ใช้ความเร็วตัดต่ำกว่ามีดตัดที่ทำจากโลหะแข็ง

3. ขนาดหน้าตัดหรือความหนาของเศษโลหะ ถ้ากลึงหรือตัดชิ้นงานทีละน้อยหรือป้อนกินไม่ลึกเกินไป

จะใช้ความเร็วตัดได้สูงกว่าการป้อนกินงานครั้งละมาก ๆ

4. การหล่อเย็น

ถ้าชิ้นงานมีการหล่อเย็นที่เหมาะสมกับวัสดุชิ้นงาน

จะใช้ความเร็วตัดได้สูงกว่าการกลึงงานที่ไม่มีการหล่อเย็น

5. ชนิดและขนาดของเครื่องจักรกล ถ้าเป็นเครื่องจักรกลที่มีขนาดใหญ่และเครื่องที่ใหม่กว่าจะสามารถใช้กลึงงานได้มากกว่า เร็วกว่าและใช้ความเร็วตัดได้มากกว่า

4.4.4 อัตราป้อน

(Feed)

การป้อนตัด หมายถึง

ระยะทางการเดินป้อนมีดไปตามความยาวของชิ้นงาน ในแต่ละรอบของการป้อนตัด อาจพิจารณาความหนาของเศษตัดการป้อนตัด 0.2

มม.

มีดกลึงจะเคลื่อนที่ป้อนตัดงานเป็นระยะทาง

0.2 มม. ตามความยาวของงานหมุนไป 1

รอบ ถ้าชิ้นงานหมุน 10

รอบ

ระยะทางของมีดจะเคลื่อนที่เป็นระยะทางเท่ากับ 10 x 0.2 = 2 มม.

การป้อนตัดมี 2

ลักษณะคือ การป้อนตัดหยาบ และป้อนตัดละเอียด

การป้อนตัดหยาบ ใช้ในการป้อนตัดเมื่อกลึงงานระยะแรกที่ยังเหลือขนาดอีกมาก สามารถป้อนกลึงหยาบเพื่อกลึงงานได้รวดเร็ว

การป้อนตัดละเอียด ใช้ในการป้อนตัดละเอียด

เมื่อกลึงงานที่ได้ขนาดใกล้เคียงที่ต้องการ

การป้อนละเอียดจะทำให้ผิวที่ได้จากการกลึงมีผิวที่เรียบมากกว่าการกลึงหยาบ

ความลึกในการป้อนมีด (Depth

of cut)

ความลึกที่เกิดขึ้นจากการป้อนตัดมีดลึกเข้าไปในงานจะทำให้เศษโลหะไหลออกมา เช่น

ชิ้นงานเส้นผ่าศูนย์กลาง 20 มม. ถ้ากลึงงานแล้วงานจะถูกลดขนาด 4

มม.

งานจะเหลือเส้นผ่าศูนย์กลาง 16 มม.

การป้อนกินลึกและมีดแต่ละครั้ง

จะขึ้นอยู่กับความละเอียดและความแข็งของวัสดุเป็นสำคัญการใช้อัตราป้อนสามารถเลือกให้สูงได้ ถ้ากำลังของเครื่องดีพอ ความเข็งของวัสดุงานน้อย ก็สามารถป้อนได้มาก

ถ้าหากป้อนชิ้นงานให้ลึกแล้วจ้องลดอัตราป้อนกินให้น้อยลง สิ่งที่สำคัญซึ่งจะต้องพิจารณาความเร็วตัดที่ใช้ให้ถูกต้องที่สุด

ความลึกและอัตราป้อนเหมาะสมที่สุดเพื่อประหยัดเวลาในการทำงาน

ความสัมพันธ์ระหว่างการใช้ความเร็วตัดกับอัตราป้อน

-

ถ้าอัตราป้อน

(Feed) มาก

ความเร็วรอบในการกลึงจะต้องลดลงเมื่อการป้อนมีดมีความลึกคงที่

-

ถ้าความเร็วรอบในการกลึงมากอัตราป้อน (Feed)

จะต้องลดลงเมื่อการป้อนมีดมีความลึกคงที่

-

ถ้าความลึกของมีดป้อนกลึงมากขึ้น ความเร็วรอบจะต้องลดลงเมื่ออัตราป้อนคงที่

4.4.5 การคำนวณความเร็วตัดและความเร็วรอบ

ดังนั้นความเร็วรอบในการกลึงานครั้งนี้ไม่เกิน 265

รอบ/นาที เช่น ถ้าเครื่องกลึงมีขั้นความเร็วรอบ 150, 200, 250, 300,500 ฯลฯ

รอบ/นาที

ดังนั้นจะใช้ความเร็วรอบขั้น

250 รอบ/นาที

4.1.1

การใช้ตารางความเร็วจากตาราง Logarithm

กลึงชิ้นงานทองเหลือง ขนาดชิ้นงาน

80 มม. ความเร็วตัด

60 เมตร/นาที เวลาที่ป้อน

0.1 นาที ให้หาความเร็วรอบที่เหมาะสม และอัตราป้อน

วิธีหา ลากเส้นตรงจุดขนาดชิ้นงาน 80

มม. เส้นซ้ายสุดตาราง ลากเส้นให้ขนานกับเส้นความเร็วตัดลากเส้นความเร็วตัด 60

ม./นาที

ให้ขนาดกับเส้นขนาดเส้นผ่าศูนย์กลาง

เส้นขนาดเส้นผ่าศูนย์กลาง และส้นความเร็วตัดไปชนกับเส้นความเร็วรอบ ซึ่งจะลากเป็นมุม 450 จากตารางอ่านค่าได้ความเร็ว 250 รอบ/นาที ลากเส้นเวลา 0.1

นาที ตรงเส้นในแนวดิ่ง ขนานกับเส้นความเร็วตัดไปชนกับเส้นความเร็วรอบ 250

มม. ลากเส้นขึ้นไปหาเส้นอัตราป้อน

ตัวอย่าง

ตารางที่ 4.1

ค่าความเร็วตัดงานกลึงและอัตราป้อนกลึง

ตารางที่ 4.2ค่าความเร็วตัดงานกลึงและอัตราป้อนกลึง เมตร/นาที

ตารางที่ 4.3ค่าความเร็วตัดงานกลึงเกลียว เมตร/นาที

4.5 เจนคติที่ดีในการใช้เครื่องกลึง

ในการใช้เครื่องยันศูนย์ผู้ใช้จะต้องใช้อย่างระมัดระวังและต้องใช้ให้ถูกวิธีไม่เช่นนั้นจะเป็นอันตรายกับผู้ใช้และเครื่องกลึงได้ ดังนั้นในการใช้ที่ถูกต้องควรปฏิบัติดังนี้

1.

ก่อนใช้เครื่องทุกครั้งต้องคิดก่อนทำ

และต้องมีความรู้ความเข้าใจทางด้านทฤษฎีมาก่อนจึงสามารถใช้เครื่องได้

2.

เครื่องกลึงทุกตัวมีราคาแพงและซื้อมาด้วยเงินภาษีของทุกคนดังนั้นผุ้ใช้ต้องใช้ให้เกิดประโยชน์มากที่สุด

3.

หากไม่แน่ใจในการใช้เกี่ยวกับเรื่องใดให้สอบถามผู้ที่เรียนรู้มาก่อนเสมอ

4.

การถอดประกอบหัวจับเครื่องกลึง (Chuck)

9องกระทำอย่างถูกวิธี

ดังภาพ

4.5.1

หมอนไม้รองรับหัวจับ

การถอดหัวจับขนาดใหญ่ต้องรองรับระหว่างหัวจับกับรางเลื่อนของเครื่องทุกครั้งด้วย ดังภาพ

ภาพที่ 4.46

การใช้หมอนไม้รองรับหัวจับ

4.1.1

การถอดประกอบหัวแบบเรียว

ให้สังเกตลิ่มเวลาประกอบต้องใส่ให้ตรงกับลิ่มแล้วก่อนขันแหวนเกลียวให้แน่น ดังรูป

ภาพที่ 4.47

แสดงตำแหน่งลิ่มของหัวจับแบบเรียว

ภาพที่ 4.48 แสดงการขันแหวนเกลียวเพื่อยึดหัวจับแบบเรียว

ภาพที่ 4.49

แสดงการขันแหวนเกลียวเพื่อยึดหัวจับแบบเรียว

ภาพที่ 4.50

แสดงตำแหน่งต่าง ๆ ของหัวจับแบบ CAM-LOCK

ภาพที่ 4.51

แสดงวิธีการถอดประกอบหัวจับแบบ CAM-LOCK

ภาพที่ 4.52

แสดงวิธีการถอดฟันของหัวจับแบบ

3 จับ

ภาพที่ 4.53

แสดงวิธีการประกอบฟันของหัวจับแบบ

3 จับ

4.1.1

การจับชิ้นงานด้วย 4

จับฟันอิสระ

เป็นการจับชิ้นงานที่ต้องใช้เครื่องมือวัดเข้าช่วย คือ

ขอช้าง หรือ นาฬิกาวัด เพื่อต้องการใช้ใช้งานกลมหมุนอยู่ในแนวศูนย์กลาง ดังรูป

ภาพที่ 4.54

แสดงวิธีการจับชิ้นงานกลมด้วยหัวจับแบบ

4 จับฟันอิสระโดยใช้ขอช้าง

ภาพที่ 4.55 แสดงวิธีการจับชิ้นงานกลมด้วยหัวจับแบบ

4 จับฟันอิสระโดยใช้นาฬิกาวัด

4.1.1

การจับชิ้นงานด้วย 3 จับฟันพร้อม เป็นวิธีจับชิ้นงานกลมอย่างรวดเร็วเพื่อทำการกลึงให้ได้ขนาดตามต้องการ ดังรูป

ภาพที่ 4.56

แสดงวิธีการปรับแท่นเลื่อนบนมุม

90 องศาเพื่อกลึงปาดหน้า

ภาพที่ 4.57

แสดงวิธีการปรับแท่นเลื่อนบนมุม

30 องศาเพื่อกลึงปาดหน้า

ภาพที่ 4.58

แสดงวิธีการตรวจวัดขนาดชิ้นงาน

ภาพที่ 4.59

แสดงวิธีการวัดระยะความยาวก่อนกลึง

4.1.1

การเจาะรูชิ้นงานบนเครื่องกลึงยันศูนย์ สามารถเจาะรูนำศูนย์ชิ้นงานกลึงหรือเจาะก่อนกลึงคว้านภายใน โดยการใช้หัวจับดอกสว่านเป็นตัวจับสว่านหรือจับดอกนำศูนย์ดังรูป

ภาพที่ 4.60

แสดงวิธีการเจาะรูนำศูนย์ด้วยดอกเจาะนำศูนย์

ภาพที่ 4.61

แสดงวิธีการเจาะรูชิ้นงานด้วยดอกสว่านก้านเรียว

ภาพที่ 4.62

แสดงวิธีการเจาะรูชิ้นงานด้วยดอกสว่านก้านตรงใช้หัวจับดอกสว่าน

ภาพที่ 4.63

แสดงวิธีการตั้งระยะความลึกดอกเจาะ

4.1.1

ความปลอดภัยในการใช้เครื่องกลึง

1.

ตรวจสอบส่วนต่าง ๆ

ของเครื่องกลึงทุกครั้งก่อนการทำงาน

ว่าอยู่ในสภาพพร้อมที่จะทำงานอย่างปลอดภัย

ถ้ามีข้อบกพร่องให้แจ้งผู้ควบคุมแก้ไขทันที

2.

ต้องสวมแว่นตากนิรภัยทุกครั้งที่ปฏิบัติงานบนเครื่องกลึง

3.

ก่อนเปิดสวิตซ์เครื่อง ต้องแน่ใจว่าจับงาน จับมีดกลึง

แน่น และถอดประแจขันหัวจับออกแล้ว

4.

สวิตซ์หรือปุ่มนิรภัยต่าง ๆ

ของเครื่องกลึง เช่น ที่หัวเครื่อง

เบรกที่ฐานเครื่องต้องอยู่ในสภาพพร้อมที่จะทำงาน

5.

ขณะกลึงจะมีเศษโลหะออกมา ห้ามใช้มือดึงเศษโลหะเป็นอันขาด ให้ใช้เหล็กขอเกี่ยวหรือแปรงปัดแทน

6.

ห้ามสวมถุงมือขณะทำงานกลึง รวมทั้งแหวน

นาฬิกา เสื้อผ้าที่หลวม หรือเน็คไท

ซึ่งหัวจับงานจะดึงเข้าหาหัวจับ

จนเป็นอันตรายได้

7.

ต้องถอดประแจขันหัวขับออกทุกครั้งที่ขันหรือคลายหัวจับแล้วเสร็จ

8.

ระวังชุดแท่นเลื่อนจะชนกับหัวจับงาน เพราะจับงานสั้นจนเกินไป

9. ห้ามใช้มือลูบหัวจับเพื่อให้หยุดหมุน แต่ให้ใช้เบรกแทน

และห้ามใช้มือลูบชิ้นงานเพราะคมงานอาจจะบาดมือได้

10. การถอดและจับยึดหัวจับ (Chuck)

จะต้องใช้ไม้รองรับที่สะพานแท่นเครื่องเสมอ

11. ต้องหยุดเครื่องทุกครั้งที่จะถอด จับหรือวัดชิ้นงาน

4.1.1

การบำรุงรักษาเครื่องกลึง

ระบบการหล่อลื่น

1.

การหล่อลื่นในส่วนของ HEAD STOCK และส่วนชุดหีบเฟืองป้อนการหล่อลื่นนั้นควรมี่จะเติมน้ำมันหล่อลื่นให้พอดีขีดบนกระจกน้ำมันที่กำหนดไว้ หรือประมาณ

¾

ของหลอดแก้ว

2.

การหล่อลื่นในชุดเฟืองส่งกำลังให้ทำการเปิดฝาครอบสายพานและหมั่นตรวจสอบเป็นประจำ

3.

การหล่อลื่นส่วน CARRIAGE

ในการหล่อลื่น

ในการหล่อลื่นแบบ HEAD PUMP

4.

การหล่อลื่นชุด APRON

ในการหล่อลื่นจะมี CAP ตำแหน่งในการเติมน้ำมันทางขวาซึ่งในการเติมน้ำมันหล่อลื่นนั้นควรที่จะเติมน้ำมันให้พอดีขีดกระจกน้ำมันที่กำหนดไว้และในส่วนด้านล่างของ APRON

จะมีตำแหน่ง PLUG สำหรับถ่ายน้ำมันออกด้านล่างของอุปกรณ์

5.

การหล่อลื่นส่วนของรางเลื่อน เพลาเกลียวนำ

ให้การหล่อลื่นเป็นประจำทุกวันต่อครั้ง

6.

การหล่อเย็นขณะทำการกลึงงาน การทำงานควบคุมด้วยระบบ CONTROL

SWITCH ซึ่งอยู่ที่ตำแหน่งด้านบนของชุดหีบเฟืองป้อน ขณะที่เครื่องทำงาน PUMP

ก็จะทำงานพร้อมกันเมื่อทำการเปิดสวิตซ์

ประเภทของน้ำมันหล่อลื่น

-

MOBIL -

D.T.E. HEAVY MEIUM

- VACTRA

NO. 2..

-

ESSO -

TELLESSO 52.

- FEBIS

K-53

-

SHELL - TELLUS

33

- TONNA

OIL. 27

ภาพที่ 4.64

จุดหล่อลื่นส่วนประกอบต่าง ๆ ของเครื่องกลึง

ข้อควรปฏิบัติประจำในการหล่อลื่น

ภาพที่ 4.65

จุดหล่อลื่นที่ควรหล่อลื่นเป็นประจำของเครื่องกลึง

ภาพที่ 4.70 การตั้งมีดปาดหน้า

ภาพที่ 4.71 ตั้งมีดให้ได้ศูนย์กลางงาน

รูปที่ 4.73

เทคนิคการเจาะรูยันศูนย์

รูปที่ 4.76 การทดสอบศูนย์

ขบวนการทำงานของเครื่องกลึง การกลึงเรียวนับว่าเป็นวิธีการที่สำคัญอีกประการหนึ่ง เครื่องกลึงในปัจจุบัน สามารถทำงานกลึงได้ 3 วิธีด้วยกัน แต่ละวิธีให้ความสะดวกแตกต่างกันไปตามความเหมาะสม ซึ่งขึ้นอยู่กับ ขนาดความสั้น-ยาว ของชิ้นงาน และความเรียวมาก-น้อยของชิ้นงาน

1.

ส่วน Headstock – ทำการเติมทางด้านบนของส่วนหัวเครื่อง

ทำการเปลี่ยนครั้งแรกหลังจากการใช้เครื่อง 1 เดือน2.

ส่วน Feed gear box – ทำการเติม 1 ครั้งต่อเดือน

3.

ชุดเปลี่ยนเฟือง –

ทำการเปิดฝาครอบสายพาน

จากนั้นทำการเติมน้ำมัน 2 ครั้งต่อสัปดาห์

4.

ชุดอุปกรณ์

Compound

– ทำการเติมด้วยกาน้ำมัน

อย่างน้อย 2 ครั้งต่อสัปดาห์

5.

ชุดอุปกรณ์ Apron – ทำการเติมด้วยกาน้ำมัน อย่างน้อย

2 ครั้งต่อสัปดาห์

6.

ชุดอุปกรณ์

Tail stock

- ทำการเติมด้วยกาน้ำมัน

อย่างน้อย 2 ครั้งต่อสัปดาห์

7.

ชุดเพลาเกลียวนำ –

ทำการเติมด้วยกาน้ำมัน อย่างน้อย 2

ครั้งต่อสัปดาห์

8.

ส่วนรางเลื่อน – ทำการเติมด้วย Hand

pump อย่างน้อย 2

ครั้งต่อสัปดาห์

9.

ชุดเพลาเกลียวนำ –

ทำการเติมด้วยกาน้ำมัน อย่างน้อย 2 ครั้งต่อสัปดาห์

10.

ส่วนเพลาเกลียวนำ Carriage – ทำการเติมด้วย Hand

pump อย่างน้อย 2

ครั้งต่อสัปดาห์

ข้อควรระวังในการใช้เครื่องกลึง

ภาพที่ 4.66

หลังจากเลิกงานไม่ควรวาง T Chuck ไว้บนหัวจับ ควรเอาออกทุกครั้ง

ภาพที่ 4.67

ลักษณะการจับด้ามมีดยาว

เกินไปทำให้เกิดเสียง

ภาพที่ 4.68

ลักษณะการจับด้ามมีดพอดีจะทำให้การกลึงได้ผิวงานเรียบ

ขนาดได้ตามต้องการไม่เกิดเสียงดังขณะทำงาน

4.6.1 งานกลึงปาดหน้าและเจาะยันศูนย์

4.6.1 งานกลึงปาดหน้าและเจาะยันศูนย์

1. เนื้อหาทางเทคนิคงานกลึงปาดหน้า

การจับงานกลึงปาดหน้า

ควรจับให้ชิ้นงานพ้นจากหัวจับประมาณ 1-1.5 เท่าของเส้นผ่านศูนย์กลางของงานกลึง การจับมีดกลึงปาดหน้า

จะต้องจับมีดให้ได้ศูนย์จริง ๆ

และไม่ควรให้ปลายมีดพ้นจากป้อมมีดหรือแท่งรองมีดยาวเกินไป

เพราะจะทำให้ปลายมีดสั่นหรือหักง่าย รวมทั้งการตั้งมุมมีดควรตั้งเป็นมุมแคบประมาณ

2-5 º

การป้อนเกินงานจะต้องป้อนจากศูนย์กลางของงานออกมายังขอบงาน

ภาพที่ 4.69

งานกลึงปาดหน้า

ภาพที่ 4.71 ตั้งมีดให้ได้ศูนย์กลางงาน

การป้อนกินลึก อาจจะใช้ชุดแท่นเลื่อนขวาง หรือแท่นเลื่อนบน

แต่ในการกลึงปาดหน้าจะใช้ชุดแท่นเลื่อนขวาง ซึ่งสามารถป้อนเกินงานได้ทั้งเข้า

หรือออกจากเส้นผ่านศูนย์กลาง

แต่ในการฝึกเบื้องต้นขอแนะนำให้ป้อนกินงานจากกึ่งกลางงานออกมายังขอบงาน

ภาพที่ 4.72

การป้อนมีดกลึงปาดหน้า

2. ขั้นตอนการปฏิบัติงาน

1. ศึกษาแบบงานให้เข้าใจ

2. ตรวจสภาพความพร้อมของเครื่องกลึงก่อนการปฏิบัติงาน ถ้ามีข้อบกพร่องแจ้งให้ผู้ควบคุมทราบและแก้ไขทันที

3. จับงานด้วยสามจับฟันพร้อมให้ชิ้นพ้นจากปลายหัวจับประมาณ 1-1.5 เท่าของความโตของ ชิ้นงานกลึง

4. จับมีดกลึงปาดหน้ากับป้อมมีด ให้ปลายมีดพ้นจากป้อมมีดให้สั้นเท่าที่จะสามารถทำงานได้ สะดวก แล้วเอียงป้อมมีดให้ปลายมีดทำมุมประมาณ 2-5 º กับชิ้นระวัง อย่าให้ป้อมมีดเลื่อนออกมาพ้นจาก กึ่งกลางแท่นเลื่อนขวางมากเกินไป

1. ศึกษาแบบงานให้เข้าใจ

2. ตรวจสภาพความพร้อมของเครื่องกลึงก่อนการปฏิบัติงาน ถ้ามีข้อบกพร่องแจ้งให้ผู้ควบคุมทราบและแก้ไขทันที

3. จับงานด้วยสามจับฟันพร้อมให้ชิ้นพ้นจากปลายหัวจับประมาณ 1-1.5 เท่าของความโตของ ชิ้นงานกลึง

4. จับมีดกลึงปาดหน้ากับป้อมมีด ให้ปลายมีดพ้นจากป้อมมีดให้สั้นเท่าที่จะสามารถทำงานได้ สะดวก แล้วเอียงป้อมมีดให้ปลายมีดทำมุมประมาณ 2-5 º กับชิ้นระวัง อย่าให้ป้อมมีดเลื่อนออกมาพ้นจาก กึ่งกลางแท่นเลื่อนขวางมากเกินไป

5. ตั้งความเร็วรอบของเครื่องกลึง

โดยปรับแขนโยกหรือปุ่มตามความเร็วรอบที่คำนวณได้

6. เลื่อนป้อมมีดให้มีดพ้นจากหัวจับและชิ้นงานพอประมาณแล้วเปิดสวิตซ์เครื่องกลึง

7. เริ่มกลึงปาดหน้างาน

โดยการป้อนกินงานจากกึ่งกลางออกมายังขอบงานสำหรับด้านแรก ทำการกลึงปาดหน้าพอเรียบ

8. เอียงปลายมีดกลึงเป็นมุม 45 º เพื่อกลึงลบคมที่ปลายงานตามแบบ 1 x 45 º

8. เอียงปลายมีดกลึงเป็นมุม 45 º เพื่อกลึงลบคมที่ปลายงานตามแบบ 1 x 45 º

9. เจาะรูยันศูนย์ให้ได้ความโตของรูเจาะตามแบบงาน

โดยจับหัวจับดอกเจาะยันศูนย์ (Drill Chuck) กันรูเรียวของยันศูนย์ท้ายแท่น

10. เมื่อปาดหน้างานและเจาะรูยันศูนย์ข้างหนึ่งเรียบแล้ว ให้ชิ้นงานไปขีดความยาว 150มม . ด้วยเวอร์เนียไฮเกจ จับงานและกลึงงานอีกข้างหนึ่งจนได้ความยาว 150 มม. และเจาะรูยันศูนย์เช่นเดียวกันอีกข้างหนึ่ง พร้อมกับลบคมงาน

10. เมื่อปาดหน้างานและเจาะรูยันศูนย์ข้างหนึ่งเรียบแล้ว ให้ชิ้นงานไปขีดความยาว 150มม . ด้วยเวอร์เนียไฮเกจ จับงานและกลึงงานอีกข้างหนึ่งจนได้ความยาว 150 มม. และเจาะรูยันศูนย์เช่นเดียวกันอีกข้างหนึ่ง พร้อมกับลบคมงาน

11. เมื่อกลึงงานเสร็จแล้วให้ปิดสวิตช์เครื่องกลึง

และทำความสะอาดและหยาดน้ำมันเครื่องกลึงให้เรียบร้อย

รูปที่ 4.72

การทดสอบศูนย์งาน

4.6.2 งานกลึงปอก

1. เนื้อหาทางเทคนิค

การกลึงปอกสามารถจับยึดงานได้ 2 แบบ

คือการจับงานด้วยหัวจับและ

การกลึงปอกระหว่างศูนย์

รูปที่ 4.74

การกลึงโดยการจับงานระหว่างศูนย์ ซึ้งจะทำให้งานมีความเที่ยงที่สุด

รูปที่ 4.75

การกลึงงานโดยใช้กันสะท้าน สำหรับการกลึงงานที่ยาว ๆ ป้องกันงานสั่น

2. ขั้นตอนการปฏิบัติงาน

1. ศึกษาแบบงานให้เข้าใจ

1. ศึกษาแบบงานให้เข้าใจ

2. ตรวจสภาพเครื่องกลึงว่าอยู่ในสภาพพร้อมที่จะทำงานหรือไม่ ถ้าไม่

ให้แจ้งอาจารย์ผู้ควบคุมทราบและแก้ไขทันที

3. ตรวจสอบที่ยันศูนย์ท้ายแท่นทั้งสองว่าตรงกันหรือไม่ ถ้าไม่ ให้ปรับขีดทั้งสองให้ตรงกันมิ ฉะนั้นชิ้นงานกลึงปอกจะเรียว

3. ตรวจสอบที่ยันศูนย์ท้ายแท่นทั้งสองว่าตรงกันหรือไม่ ถ้าไม่ ให้ปรับขีดทั้งสองให้ตรงกันมิ ฉะนั้นชิ้นงานกลึงปอกจะเรียว

รูปที่ 4.76 การทดสอบศูนย์

4. จับงานด้วยสามจับฟันพร้อมและยันศูนย์ท้ายแท่น

ควรให้ฟันจับจับงานไม่ควรน้อยกว่า 15 มม. 5. จับมีดกลึงให้ปลายมีดได้ศูนย์กลางงาน และเอียงปลายมีดให้เป็นมุม 45-60 º กับผิวงาน 6. ตั้งความเร็วรอบของเครื่องกลึงตามคำนวณได้

7. ตรวจสภาพทุกอย่างว่าพร้อม แล้วเปิดสวิตช์เครื่อง

8. เริ่มกลึงปอกหยาบ โดยการป้อนมีดกินลึกด้วยชุดแท่นเลื่อนขวางครั้งละ

1-2 มม. แล้วป้อนตาม แนวขวางโดยเลื่อนชุดแท่นมีดไปยังหัวเครื่องอย่างช้า ๆ ละต่อเนื่อง

จนได้ขนาดเส้นผ่านศูนย์กลาง 20.5 มม. แล้วจึงกลึงปอกละเอียดด้วยความลึกครั้งละ

0.2-0.3 มม. ควรหล่อเย็นด้วยน้ำหล่อเย็นด้วย

รูปที่ 4.77

การป้อนมีดกลึงปอก

3. ข้อควรระวัง

1. ถ้าขีดของยันศูนย์ท้ายแท่นไม่ตรงกัน

จะทำให้การกลึงงานยาว ๆ ด้วยการยันศูนย์ท้ายท่อนมี ขนาดหัวและท้ายไม่เท่ากันซึ่งเรียกว่าเรียว

ดังนั้น จะต้องปรับศูนย์ท้ายแท่นทั้งสองส่วนให้ตรงกันเสมอ

2. การกลึงปอกละเอียดจะต้องป้อนกินลึกครั้งละน้อย ๆ และมีอัตราป้อนกินงานช้า

ๆ การหล่อ เย็นจะทำให้ผิวงานละเอียดขึ้น

3. ต้องหยุดเครื่องทุกเครื่องที่จะวัดขนาดงาน

3. ต้องหยุดเครื่องทุกเครื่องที่จะวัดขนาดงาน

4. ต้องหยุดเครื่องทุกครั้งที่จะถอดจับชิ้นงาน

5. ต้องหยุดเครื่องทุกครั้งที่จะถอดจับมีดกลึง

6. ต้องถอดประแจขันหัวจับออกจากหัวจับทุกครั้งที่ขันงานเสร็จ

6. ต้องถอดประแจขันหัวจับออกจากหัวจับทุกครั้งที่ขันงานเสร็จ

6.3 งานกลึงเรียว

เนื้อหาทางเทคนิค

ขบวนการทำงานของเครื่องกลึง การกลึงเรียวนับว่าเป็นวิธีการที่สำคัญอีกประการหนึ่ง เครื่องกลึงในปัจจุบัน สามารถทำงานกลึงได้ 3 วิธีด้วยกัน แต่ละวิธีให้ความสะดวกแตกต่างกันไปตามความเหมาะสม ซึ่งขึ้นอยู่กับ ขนาดความสั้น-ยาว ของชิ้นงาน และความเรียวมาก-น้อยของชิ้นงาน

ในบทนี้จะกล่าวถึงขบวนการกลึงเรียวบนเครื่องกลึงอย่างละเอียด

ตลอดจนการคำนวณหาค่า ในการตั้งเอียงมุมมีดหรือการจับชิ้นงานให้เอียงมุม

และขั้นตอนของการทำงานกลึงเกลียว ลักษณะของเรียวที่ กลึงใช้งานกันทั่ว ๆ ไป

พร้อมกับตรวจสอบเรียวเพื่อให้ได้ขนาดที่แน่นอนและเที่ยงตรง

ซึ่งจะอาศัยเครื่องมือ ที่มีทั้งละเอียดน้อยและมากตามลำดับ

ภาพที่ 4.79

แสดงการกลึงด้วยศูนย์ท้ายแท่น

ภาพที่ 4.80

แสดงการกลึงเรียวด้วยชุด ATTACHMENT

การตรวจสอบศูนย์หัวท้ายก่อนที่จะจับงานเข้ากับยันศูนย์เป็นสิ่งจำเป็นอย่างยิ่ง

มิเช่นนั้นงานกลึงที่ ออกมาจะเยื้องศูนย์ทัน จากภาพเป็นการตรวจสอบยันศูนย์วิธีหนึ่ง

โดยการใช้ศูนย์หัว ศูนย์ท้าย เทียบกัน

ภาพที่ 4.82

ประกอบจานเข้ากับเพลาเครื่อง

ภาพที่ 4.83 ประกอบงานเข้ากับหน้าจาน

นำงานที่จับยึดด้วยห่วงพา

(Lathe Dog) ข้างหนึ่ง

เข้ามาจับยึดด้วยศูนย์หัว-ท้าย

ของเครื่องกลึงแล้ว จึงขันล็อคงานให้แน่นก่อนจะลงมือตัดเฉือน

ประเภทของเรียว

มีงานกลึงหลายอย่างที่กลึงผิวให้เป็นรูปกรวยแทนที่จะเป็นรูปทรงกระบอก

ซึ่งการกลึงนี้เรียกว่า การกลึงเรียวเครื่องมือ

เครื่องจักรกลบางชิ้นส่วนต้องการ TAPER FIT เพราะ TAPER ทำอัดแน่นได้ดี ถอดประกอบได้ง่าย เช่น ก้านดอกสว่าน ลิ่ม เพลาเครื่องกลึง

ฯลฯ

2. การเรียกชื่อเรียว

(FAPER) แบ่งการเรียกออกไปได้ดังนี้

เรียกตามองศา เช่น เรียว 60 องศา เป็นต้น

เรียกตามอตราเรียว เช่น

อัตราเรียว 1:10 หมายถึงในช่วงความยาว 10 หน่วย ขนาดเส้นผ่าศูนย์กลาง (ข้างโตและเล็ก)

ต่างกัน 1 หน่วย

เรียว (TAPER) ที่นิยมใช้กันอยู่มีหลายชนิด

แบ่งตามความนิยมได้ดังนี้

1. MORSE TAPER ใช้กันมากในเครื่องเจาะ

เครื่องกลึง เป็นต้น มีอยู่ 8 No. 0 เล็กสุด No. 7 ใหญ่สุด

2. BROWN & SHARP TAPER ส่วนมากใช้กับเครื่องกัด

มี 18 No. No. 1 เล็กสุด No. 18 ใหญ่สุด

3.

JARNO TAPER มี 20 No.

4.

STANDARD TAPER PIN ที่นิยมใช้กันมากเป็นของ PRATT &

WHITNEY ใช้ทำสลักยึดชิ้นส่วนต่าง ๆ ให้ติดกัน หรืออยู่แนวเดียวกัน

เป็นประเภทงานที่ต้องถอดประกอบอยู่บ่อย ๆ มี 14 No. เริ่มจาก

No. เล็กสุด ถึง No.

เขียนเป็นสูตร

ตัวอย่าง

จากภาพให้หาอัตราเรียวของชิ้นงานนี้

นั่นคือ

ขนาดความโตของงานจะลดลง 1 มม.

ต่อความยาว 10 มม.

ดูจากภาพ

a = มุมเรียว

= กึ่งมุมเรียว

= กึ่งมุมเรียว

= กึ่งมุมเรียว

= กึ่งมุมเรียว

3 อัตราลาดหน้าของเรียว

เป็นค่าที่บอกความลาดของผิวโดยเฉพาะความลาดวัดค่าออกมาเป็น

= อัตราลาดหน้าของเรียว

ดังนั้น

อัตราลาดหน้าของเรียว

ตัวอย่าง

จากภาพ

จงหาขนาดความโตของเรียวด้านเล็กและอัตราลาดหน้าของเรียว

4. กรรมวิธีการกลึงเรียว

งานกลึงเรียวจะทำได้ 3 วิธี

คือ

1. กลึงเรียวด้วย COMPOUND REST จะเป็นการกลึงโดยการหมุนปรับป้อมมีด

(Tool Post) ให้เอียงไปตามตามององศาที่ต้องการนิยมใช้เครื่องกลึงงานเรียวสั้น ๆ

เท่านั้นเอง เนื่องจากเกลียวของ COMPOUND SLIDE

มีช่วงระยะที่กำหนดไว้และความไม่สะดวกที่จะหมุนเดินป้อมมีดตัดงานจะเอียงองศาได้มาก

2. การกลึงเรียวด้วยการเยื้องศูนย์ท้ายแท่น (TAIL

STOCK) เหมาะกับงานกลึงเรียวที่มีขนาดยาว ๆ

แต่จะต้องเป็นอัตราเรียวน้อย ๆมีข้อเสีย คือ

การประคองของยันศูนย์จะบิดตัวไปทำให้เกิดความไม่แข็งแรง (ดูตามภาพที่

9.10)

3. การกลึงเรียวด้วย ATTACHMENT

ทำงานได้กว้างกว่าการกลึงด้วย 2 วิธีที่กล่าวมา แต่ก็มีขอบเขตของการทำงานเช่นกัน

การกลึงเรียวทั้ง 3 วิธีที่กล่าวถึงแม้ว่าค่าที่ได้ออกมาจะถูกต้องตามองศาที่ตั้งไว้

จำเป็นจะต้องมีการตรวจสอบเรียวด้วย เครื่องมือและอุปกรณ์แบบต่าง ๆ ตามภาพ

เพื่อให้ได้งานที่มีคุณภาพสูง เที่ยงตรงนำไปใช้งานได้อย่างมีประสิทธิภาพแต่ใน กรณีงานที่ไม่ต้องการใช้งานค่าละเอียดมากนัก

ก็ใช้เครื่องมือตรวจสอบพวก TAPER PLUG GAUGEและ TAPER RING GAUGEถ้าเป็นงานที่ต้องการค่าความละเอียดสูงจะใช้เครื่องมือตรวจสอบชนิดพิเศษรายละเอียด ของเรื่องนี้จะกล่าวไว้ในตอนท้ายของบทนี้

5. การกลึงเรียวด้วย

COMPOUND REST

COMPOUND REST ที่ใช้กับงานทั่ว

ๆ ไป จะใช้สำหรับตั้งน้อย ๆ เช่น การกลึงปาดหน้าปอกผิวระยะสั้น ๆ ซึ่งให้ความสะดวกกว่าการเลื่อน SADDLE ที่ฐานของ COMPOUND REST สามารถหมุนปรับเอียงไปซ้าย ขวาได้ตามองศาที่แบ่งไว้บน

SADDLE

เพื่อให้คมตัดสามารถตัดเฉือนผิวงานในมุมต่าง ๆ และใช้สำหรับกลึง เรียวลับคม (CHAMFER)

|

ภาพที่ 4.94

กลึงเรียวด้วยการเอียงป้อมมีด

|

COMPOUND REST ประกอบด้วย

TOP SLIDE ตั้งอยู่บนฐานหมุน

ซึ่งยึดติดกับ CROSS SLIDE ด้านบน ของฐานบนหมุนเป็นร่องลิ่มสำหรับให้

TOP SLIDE เลื่อน

TOP

SLIDE เลื่อนได้โดย

FEED SCREW ซึ่งติด กับ NUT ที่ติดอยู่กับฐานหมุน

ที่ FEED SCREW จะมี MICRO COLLAR ติดไว้สำหรับบอกระยะการป้อน

ที่ฐานหมุนแบ่งเป็นองศาไว้สำหรับหมุน COMPOUND REST

ให้อยู่ในตำแหน่งที่ต้องการ ทำการป้อนด้วย การมือหมุนแสดงการตรวจสอบสอบมุมเรียวของ COMPOUND REST ด้วยนาฬิกา (DIAL INDICATOR)งานกลึงเรียว

นอกจากจะกลึงเรียวภายนอกแล้วยังสามารถกลึงเรียวภายในได้อีก

ซึ่งรูเรียวนี้ิ จะต้องโตพอที่ด้ามมีดคว้านจะเข้าไปทำการตัดเฉือนได้

ตามภาพที่ 4.95

แสดงการตัดเฉือนเรียวภายใน ด้วยค่ามุมเรียวต่าง ๆ กัน

ภาพที่ 4.98

จุดที่ควรระวังในการกลึงเรียว

6. คำนวณงานกลึงเรียวด้วย

COMPOUND

REST

|

ขอบคุณครับ ถ้าอยากเรียนรู้เรื่องการซ่อมเครื่องกลึง หาเรียนได้จากที่ไหนครับ

ตอบลบขอบคุณครับ แต่ทำไมไม่มีขั้นตอนการกลึงเกลียวครับ ผมหาไม่เจอ

ตอบลบขอบคุณครับสำหรับข้อมูลเพิ่มเติมครับ

ตอบลบดีมากๆครับ

ตอบลบNice information on here, I would like to share with you all my experience trying to get a loan to expand my Clothing Business here in Malaysia. It was really hard on my business going down due to my little short time illness then when I got heal I needed a fund to set it up again for me to begin so I came across Mr Benjamin a loan consultant officer at Le_Meridian Funding Service He asked me of my business project and I told him i already owned One and i just needed loan of 200,000.00 USD he gave me form to fill and I did also he asked me of my Valid ID in few days They did the transfer and my loan was granted. I really want to appreciate there effort also try to get this to anyone looking for business loan or other financial issues to Contact Le_Meridian Funding Service On Email: lfdsloans@lemeridianfds.com / lfdsloans@outlook.com He also available on WhatsApp Contact:+1-9893943740.

ตอบลบการกลึงตกร่องมีแบบไหนบ้างคะ

ตอบลบสติ๊กเกอร์ไลน์ ชิ้นส่วนมาตรฐาน

ตอบลบสกรูและสลักเกลียวในงานวิศวกรรม

https://store.line.me/stickershop/product/16456268

แหวนล๊อคในงานวิศวกรรม

https://store.line.me/stickershop/product/16425794

แหวนรองในงานวิศวกรรม

https://store.line.me/stickershop/product/16425165

น๊อตในงานวิศวกรรม

https://store.line.me/stickershop/product/16400172